تحكم رقمي Computer numerical control CNC

تحكم رقمي إنگليزية: Numerical control (أيضاً التحكم الرقمي باستخدام الحاسوب، يُعرف عادةً CNC)[1] هو التحكم الآلي لأدوات التصنيع (كالحفارات والمخارط والمطاحن والجلاخات والقولبة والطابعات ثلاثية الأبعاد) باستخدام الحاسوب. تقوم آلة CNC بمعالجة قطعة من المواد (معدنية، بلاستيكية، خشبية، سيراميكية، أو مركبة) لتلبية المواصفات المحددة عن طريق اتباع تعليمات مبرمجة بشكل مشفر وبدون وجود عامل يتحكم يدوياً في عملية التصنيع.

تُعتبر آلة CNC أداة قابلة للتحريك والتشغيل بالمحركات، كما يمكن التحكم فيها عن طريق الحاسوب وفقاً لتعليمات محددة مدخلة. يتم توصيل التعليمات إلى جهاز CNC على شكل برنامج تحكم آلي متتابع من التعليمات الخاصة بالآلة مثل جي كود وM-code، ومن ثم يتم تنفيذها. يمكن كتابة البرنامج من قبل شخص أو، في أغلب الأحيان، يتم إنشاؤه بواسطة برامج التصميم بمساعدة الحاسوب (CAD) أو التصنيع بمساعدة الحاسوب (CAM). في حالة طابعات ثلاثية الأبعاد، يتم "تقطيع" الجزء الذي يتم طباعته قبل إنشاء التعليمات (أو البرنامج). كما أن طابعات ثلاثية الأبعاد تستخدم لغة جي كود.[2]

توفر تقنية CNC إنتاجية متزايدة بشكل كبير مقارنة بالتصنيع الغير محوسب للإنتاج المتكرر، حيث يتم التحكم في الجهاز يدوياً (عن طريق العجلات أو الرافعات) أو بشكل ميكانيكي عن طريق القوالب المسبقة المصنوعة (مثل آلة المنساخ). ومع ذلك، تأتي هذه المزايا بتكلفة كبيرة من حيث الإنفاق الرأسمالي ووقت إعداد العملية. بالنسبة لبعض الوظائف الصغيرة وعمليات تصميم النماذج، يمكن لمشغل آلة جيد القيام بإنتاج الأجزاء بمستوى عالٍ من الجودة بينما لا يزال سير العمل بالتحكم الرقمي للآلة في مرحلة الإعداد.

في أنظمة التحكم الرقمي باستخدام الحاسوب الحديثة، يتم تحويل تصميم الجزء الميكانيكي وبرنامج تصنيعه إلى درجة كبيرة من الآلية. تتم تعريف الأبعاد الميكانيكية للجزء باستخدام برامج التصميم بمساعدة الحاسوب، ثم يتم تحويلها إلى توجيهات تصنيع باستخدام برامج CAM (التصنيع بمساعدة الحاسوب). يتم تحويل التوجيهات الناتجة (باستخدام برامج "المعالجة الأولية") إلى الأوامر المحددة اللازمة لتصنيع الجزء على الآلة المحددة، ثم يتم تحميلها على آلة CNC.

نظراً لأن أي جزء معين قد يتطلب استخدام عدة أدوات مختلفة - مثل المثاقيب والمناشير، إلخ - غالباً ما تجمع الآلات الحديثة بين عدة أدوات في "حجرة" واحدة. في بعض التركيبات، يتم استخدام عدة آلات مختلفة مع وحدة تحكم خارجية وعمال أو روبوتات ينقلون الجزء من آلة إلى أخرى. في كلتا الحالتين، يتم تطبيق سلسلة من الخطوات المحتاجة لإنتاج أي جزء بشكل آلي تماماً وتنتج جزءاً يتطابق بشكل وثيق مع الرسم الأصلي المرسوم ببرنامج تصميم باستخدام الحاسوب.

الوصف

تتحكم الحركة في محاور متعددة، عادةً ما تكون محوران (X وY) على الأقل،[3] وبالإضافة إلى ذلك، يوجد جزء مغزلي يتحرك في محور Z (العمق). وتتحرك موضع الأداة بواسطة محركات خطوية مباشرة أو محركات المؤازرة لتوفير حركات دقيقة للغاية، أو في التصميمات القديمة، تتحرك بواسطة محركات عبر سلسلة من التروس الخفيضة. يعمل تحكم مفتوح الحلقة طالما بقيت القوى صغيرة بما فيه الكفاية ولم تكن السرعات كبيرة جداً. وعلى آلات المعالجة المعدنية التجارية، يعتبر التحكم مغلق الحلقة (closed-loop controls) معيارياً وضرورياً لتوفير الدقة والسرعة والتكرارية المطلوبين.

وصف الأجزاء

مع تطور أجهزة التحكم، تطورت المطاحن أيضاً. وقد تم تغيير شكلها بحيث تم إحاطة الآلية بالكامل في صندوق كبير كإجراء وقائي (مع وجود زجاج أمان في الأبواب للسماح للمشغل بمراقبة عمل الآلة)، وعادة ما تحتوي على تأمينات إضافية للتأكد من أن المشغل بعيد بما فيه الكفاية عن القطعة المعالجة للتشغيل الآمن. كما تتمتع معظم أنظمة CNC الجديدة المبنية اليوم بتحكم إلكتروني بنسبة 100%.

تُستخدم أنظمة مشابهة للتحكم الرقمي باستخدام الحاسوب لأي عملية يمكن وصفها بأنها تتضمن حركات وعمليات. وتشمل هذه العمليات القطع بالليزر، واللحام، واللحام الاحتكاكي الحركي، واللحام بالموجات فوق الصوتية، والقطع باللهب والبلازما، والثني، والدوران، والتخريم، والشبك، والتلصيق، وقطع الأقمشة، والخياطة، ووضع الشريط والألياف، والتوجيه، والالتقاط والوضع، والقطع بالمنشار.

تاريخ

أُنشِئت آلات التحكم الرقمي في الأربعينيات والخمسينيات من القرن الماضي، استناداً إلى الأدوات القائمة التي تم تعديلها باستخدام محركات تحرك الأداة أو الجزء لمتابعة النقاط التي تم تغذيتها إلى النظام على شريط مثقوب.[2]وقد تم تعزيز هذه الآلية المؤازرة الخاصة بسرعة باستخدام الحواسيب التناظرية والرقمية، مما خلق آلات أدوات CNC الحديثة التي غيرت عمليات التصنيع بشكل جذري.

أمثلة على آلات التحكم الرقمي المحوسب

| آلة التحكم الرقمي المحوسب | الوصف | صورة |

|---|---|---|

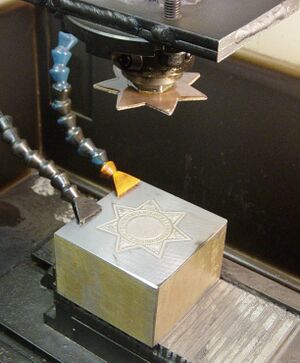

| التخريم | تترجم البرامج المتكونة من أرقام وحروف محددة لتحريك المغزل (أو القطعة) إلى مواقع وعمق مختلفة. يمكن أن يكون إما مركز تحميل عمودي (VMC) أو مركز تحميل أفقي، اعتماداً على اتجاه المغزل. يستخدم العديد منها لغة جي كود. تتضمن المهام: التخريم الأفقي، التخريم العمودي، التنقيط، الحفر، وبعضها يقدم أيضاً الخراطة. يمكن اليوم أن تحتوي مطاحن CNC على 3 إلى 6 محاور. تتطلب معظم مطاحن CNC وضع القطعة عليها أو فيها، ويجب أن تكون على الأقل بحجم القطعة، ولكن يتم إنتاج آلات 3 محاور صغيرة جداً حديثاً. | |

| مخرطة | تقطع المشغولات وهي تدور. تقوم بعمليات قطع سريعة ودقيقة، عادة باستخدام أدوات ومثاقب قابلة للتبديل. فعالة في البرامج المعقدة المصممة لتصنيع قطع لا يمكن صنعها على المخارط اليدوية. تمتلك مواصفات تحكم مماثلة لمطاحن CNC وغالباً ما يمكنها قراءة لغة جي كود. عادةً ما تحتوي على محورين (X وZ)، لكن الطرازات الجديدة تحتوي على محاور أكثر، مما يتيح تشكيل مهام أكثر تقدماً. | |

| القطع بالبلازما | تتضمن عملية قطع المواد باستخدام شعلة البلازما. تستخدم عادة لقطع الصلب والمعادن الأخرى، ولكن يمكن استخدامها على مجموعة متنوعة من المواد. في هذه العملية، يتم نفخ الغاز (مثل الهواء المضغوط) بسرعة عالية من فوهة؛ في نفس الوقت، يتم تشكيل قوس كهربائي من خلال هذا الغاز من الفوهة إلى السطح المراد قطعه، مما يحول بعض هذا الغاز إلى البلازما. البلازما ساخنة بما فيه الكفاية لذوبان المادة المراد قطعها وتتحرك بسرعة كافية لنفخ المعدن المنصهر بعيداً عن القطعة. | |

| آلية التفريغ الكهربائي | (EDM)، المعروفة أيضاً باسم تصنيع الشرر، وتآكل الشرر، والحرق، وغمس القالب، أو تآكل الأسلاك، هي عملية تصنيع يتم فيها الحصول على الشكل المطلوب باستخدام التفريغات الكهربائية (الشرارات). يتم إزالة المواد من القطعة بواسطة سلسلة من التفريغات الكهربائية السريعة المتكررة بين قطبين مفصولين بسائل عازل ومعرضين لجهد كهربائي. يُطلق على أحد القطبين اسم القطب الأداة، أو ببساطة "الأداة" أو "القطب"، في حين يُطلق على الآخر اسم القطب القطعة، أو "قطعة العمل". | |

| آلة متعددة المغازل | آلة البراغي المستخدمة في الإنتاج الضخم وهي فعالة للغاية من خلال زيادة الإنتاجية من خلال مخرطة مؤتمتة. تستطيع هذه الآلة قطع المواد إلى قطع صغيرة بشكل فعال بينما تستخدم مجموعة متنوعة من الأدوات. تحتوي آلة متعددة الشرائح على محاور دوران تدور حول محور أفقي أو عمودي، ويحتوي المحمل على رأس حفر يتألف من عدة أسنان مثبتة على محمل كروي ومدفوعة بالتروس. يوجد نوعان من المرفقات لرؤوس الحفر هذه، ثابتة أو قابلة للتعديل، اعتماداً على ما إذا كانت مسافة الوسط بين أسنان الحفر بحاجة إلى التغيير.[4] | |

| آلية سلكية للتفريغ الكهربائي | تُعرف هذه العملية أيضاً باسم تحليل بالإشعال الكهربائي بالأسلاك أو تحليل بالأسلاك أو تحليل الأسلاك المسافرة، وتستخدم هذه العملية تآكل الشرارة لتشكيل أو إزالة المواد من أي مادة توصيل كهربائي، باستخدام قطب الأسلاك المتحرك. عادةً ما يتكون قطب الأسلاك من مادة مطلية بالنحاس الأصفر أو الزنك المطلي بالنحاس. تسمح عملية تحليل الأسلاك بصنع زوايا قريبة من 90 درجة ولا تؤثر بضغط كبير على المادة.[5] نظراً لأن الأسلاك تتآكل في هذه العملية، فإن آلة تحليل الأسلاك تغذي الأسلاك الجديدة من بكرة وتقطع الأسلاك المستخدمة وتتركها في حاوية لإعادة التدوير.[6] | |

| آلية الغمر للتفريغ الكهربائي | يُعرف هذا النوع أيضاً باسم "إي دي أم مجوف" أو "إي دي أم حجمي"، وهو يتألف من قطب كهربائي وقطعة عمل مغمورين في الزيت أو سائل عازل آخر. يتم توصيل القطب الكهربائي والقطعة العاملة بمصدر طاقة مناسب يولد فرقاً كهربائياً بين الجزئين. عندما يقترب القطب الكهربائي من القطعة العاملة، يحدث تحلل عازل في السائل مكوناً قناة بلازما وقفزات شرر صغيرة. غالباً ما يتم صنع الأدوات والقوالب الإنتاجية باستخدام إي دي أم مجوف. بعض المواد، مثل مواد الفريت الناعمة ومواد المغناطيس المرتبطة بالإيبوكسي، لا تتوافق مع إي دي أم مجوف لأنها غير موصلة كهربائياً.[7] | |

| قطع بنفث الماء | يُعرف هذا الأداة أيضاً باسم "نفث الماء"، وهي أداة قادرة على قطع المعادن وغيرها من المواد (مثل الجرانيت) باستخدام شعاع من الماء بسرعة وضغط عاليين، أو خليط من الماء ومادة كاشطة مثل الرمل. غالباً ما يستخدم في تصنيع أجزاء الآلات والأجهزة الأخرى. يعد نفث الماء الطريقة المفضلة عندما تكون المواد التي يتم قطعها حساسة للدرجات الحرارة العالية التي تولدها طرق القطع الأخرى. وقد وجدت تطبيقات لنفث الماء في عدد متنوع من الصناعات من التعدين إلى الفضاء حيث يستخدم للعمليات مثل القطع والتشكيل والنحت والبرغلة. |  آلة قطع بنفث الماء لجميع المواد |

| مكبس تثقيب | تُستخدم لحفر الثقوب بسرعة وقص المواد الرقيقة مثل صفائح المعدن والخشب الرقيق وقضبان صغيرة وأنابيب. وعادة ما تستخدم الحَفَّارات الضغطية عندما يكون استخدام ماكينة CNC غير كفؤ أو غير عملي. ويمكن أن تأتي ماكينات حَفَّارات الضغطية بنظام التحكم الرقمي CNC في إطار C، حيث تتم تثبيت المواد المسطحة على طاولة المعالجة ويضغط الكسَّار الهيدروليكي عليها، أو يمكن أن تأتي بنوع إطار البوابة، حيث يتم تغذية الشريط أو الأنبوب إلى الماكينة. |

أدوات التحكم الرقمي المحوسب الأخرى

العديد من الأدوات الأخرى لها إصدارات التحكم الرقمي المحوسب، ومن بينها:

- الطباعة المجسمة

- موجه التحكم الرقمي المحوسب

- Canned cycle

- الطواحين الأسطوانية

- المثاقيب

- ماكينات الزخرفة

- قطع الزجاج

- Hot-wire foam cutters

- آلات التقسية بالحث

- القطع بالليزر

- المخارط

- قطع الجلد

- آلة الطحن

- أوكسي-فيول

- قاطعات البلازما

- مشغولات الصفائح المعدنية (مثقب اسطواني)

- اللحام بالقوس المغمور

- جلخ مسطح

- آلات ثني القنوات والأنابيب والأسلاك

- قاطع بالفينيل

- القطع بنفث الماء

- موجهات قطع الخشب

تعطل الأداة أو الآلة

في عمليات التحكم الرقمي CNC، يحدث "التعطل" عندما تتحرك الآلة بطريقة تؤذي الآلة أو الأدوات أو القطع التي يتم تشكيلها، وقد يؤدي ذلك في بعض الأحيان إلى انحناء أو كسر أدوات القطع، وأدوات الربط، والمثاقب، والأدوات الثابتة أو إلى تلف الآلة ذاتها بانحراف قضبان التوجيه أو كسر براغي المحرك أو تشوه المكونات الهيكلية بسبب التوتر. وقد لا يؤدي التعطل الطفيف إلى تلف الآلة أو الأدوات ولكن قد يؤدي إلى تلف الجزء المشكّل بحيث يجب رميه. وغالباً ما تفتقد العديد من الأدوات التحكمية الرقمية CNC لأي معرفة بالموقع المطلق للجدول أو الأدوات عند تشغيلها. يجب عليهم العودة يدوياً إلى الموضع الأصلي للعمل، وهذه الحدود مجرد لتحديد موقع القطعة للعمل بها ولا توجد حدود حركة صلبة على الآلية. ومن الممكن غالباً دفع الآلة خارج الحدود الفعلية لآلية التحكم في الحركة، مما يؤدي إلى اصطدامها بنفسها أو تلف آلية الدفع. وعادة ما تطبق العديد من الآلات معلمات التحكم في حركة المحور لتقييد الحركة الزائدة فوق حد معين بالإضافة إلى مفاتيح حدية فعلية. ومع ذلك، يمكن غالباً تغيير هذه البارامترات من قبل المشغل.

العديد من أدوات التحكم الرقمي CNC لا تفهم أي شيء عن بيئة عملها. قد تحتوي الآلات على أنظمة كشف الحمل على محركات المغزل والمحاور، ولكن بعضها لا يحتوي على ذلك. فهي تتبع بشكل أعمى التعليمات المشفرة المقدمة، ويتحمل المشغل مسؤولية اكتشاف حدوث اصطدام أو احتمال حدوثه وإيقاف العملية النشطة يدوياً. يمكن للآلات المزودة بأجهزة كشف الحمل التوقف عن حركة المحور أو المغزل في استجابة لحالة فوق الحمولة، ولكن هذا لا يمنع حدوث الاصطدام. يمكن أن يحد من الضرر الناتج عن الاصطدام فقط. ويمكن أن يحدث بعض الاصطدامات دون تحميل أي محركات محور أو المغزل.

إذا كانت نظام المحرك ضعيفاً أو أقل قوةً من تحمل الآلة، فإن النظام يضغط على العائق، وتنزلق محركات الدفع في مكانها. قد لا تكتشف أداة الآلة الاصطدام أو الانزلاق، لذلك على سبيل المثال، يجب أن تكون الأداة الآن في الموضع 210 ملم على محور X، ولكن في الواقع، فإنها في الموضع 32 ملم حيث اصطدمت بالعائق واستمرت في الانزلاق. ستكون جميع حركات الأداة التالية غير دقيقة بمقدار -178 ملم على محور X، وجميع الحركات المستقبلية غير صحيحة الآن، مما قد يؤدي إلى اصطدامات أخرى مع مشابك أو مثبتات القطع أو الآلة ذاتها. هذا شائع في أنظمة المحركات ذات الحلقة المفتوحة، ولكنه غير ممكن في أنظمة الحلقة المغلقة ما لم يحدث انزلاق ميكانيكي بين المحرك وآلية الحركة. بدلاً من ذلك، في نظام الحلقة المغلقة، ستستمر الآلة في محاولة الحركة ضد الحمل حتى يدخل محرك المحرك في حالة تحميل زائد أو حتى يفشل محرك المؤازرة في الوصول إلى الموضع المطلوب.

يمكن كشف التصادم وتجنبه باستخدام أجهزة استشعار الموضع المطلقة (أشرطة أو أقراص الترميز الضوئي) للتحقق من حدوث الحركة، أو استشعارات العزم أو الطاقة على نظام الدفع للكشف عن الإجهاد غير الطبيعي عندما ينبغي للآلة فقط الحركة وليس القطع، ولكن هذه ليست مكوناً شائعاً في معظم أدوات CNC التي تستخدم في الهوايات. بدلاً من ذلك، تعتمد معظم أدوات CNC في الهوايات ببساطة على الدقة المفترضة للمحركات الخطوية التي تدور بعدد محدد من الدرجات رداً على تغييرات الحقل المغناطيسي. وعادةً ما يفترض أن المحرك الخطوي دقيق تماماً ولا يوجد به أي خطأ في الخطوات، لذا يتضمن مراقبة موضع الأداة ببساطة عد النبضات التي يتم إرسالها إلى المحرك الخطوي عبر الوقت. ولا تتوفر عادةً وسيلة بديلة لمراقبة موضع المحرك الخطوي، لذا لا يمكن اكتشاف الانهيار أو الانزلاق.

تستخدم الآلات التجارية لتصنيع المعادن بتقنية الـ CNC أنظمة مغلقة الحلقة لمراقبة حركة المحاور. في نظام مغلق الحلقة، يراقب المتحكم الموضع الفعلي لكل محور باستخدام مشفرات مطابقة أو تدريجية. تقلل البرمجة الصحيحة من احتمالية وقوع حادث تصادم، ولكن لا يزال الأمر متروكاً للمشغل والمبرمج التأكد من سلامة تشغيل الآلة. ومع ذلك، تم تطوير برمجيات محاكاة الآلات بشكل كبير خلال الفترة من 2000 إلى 2010، ولم يعد من غير المألوف على الإطلاق أن يتم تمثيل غلاف الآلة بالكامل (بما في ذلك جميع المحاور والمغزل والمشابك والأدوات والمخارط وأدوات التثبيت والمشابك والمخزون) بنماذج ثلاثية الأبعاد، مما يتيح لبرامج المحاكاة توقع وقوع حادث تصادم بدرجة دقة مقبولة. وعلى الرغم من أن هذا النوع من المحاكاة ليس جديداً، إلا أن دقته وانتشاره تتغير بشكل كبير بسبب التقدم التكنولوجي في مجال الحوسبة.[8]

الدقة الرقمية ورد فعل المعدات العكسي

داخل أنظمة التحكم الرقمية في البرمجة CNC، يمكن لمولد الشفرة أن يفترض أن الآلية المحكمة دائماً دقيقة بشكل مثالي، أو أن التحمل الدقيق متطابق لجميع اتجاهات القطع أو الحركة. وهذا ليس دائماً شرطاً صحيحاً لأدوات CNC. يمكن أن تكون أدوات CNC ذات ارتجاع للحركة الميكانيكية لا تزال عالية التحديد إذا تم تشغيل آلية القطع أو الحركة لتطبيق قوة القطع من اتجاه واحد فقط، وتم ضغط جميع أنظمة التشغيل بشكل محكم معاً في هذا الاتجاه الواحد للقطع. ومع ذلك، يمكن أن يؤدي جهاز CNC ذو ارتجاع كبير وأداة قطع جامدة إلى اهتزاز الأداة وخدش القطعة. كما يؤثر التخلف الزائد على دقة بعض العمليات التي تنطوي على عكس حركة المحور خلال القطع، مثل تفريز دائرة، حيث تكون حركة المحور موجية. ومع ذلك، يمكن التعويض عن ذلك إذا تم معرفة مقدار التخلف الزائد بشكل دقيق من خلال محركات التشفير الخطية أو القياس اليدوي.

لا تعتمد الآلية العالية للحركة الارتجاعية ذاتها بالضرورة على الدقة المتكررة لعملية القطع، ولكن يمكن استخدام جسم مرجعي آخر أو سطح دقيق لتصفير الآلية، عن طريق تطبيق ضغط قوي على الجسم المرجعي وضبطه كنقطة الصفر لجميع الحركات المشفرة بعد ذلك بواسطة CNC. هذا يشبه طريقة أداة آلية يدوية لتثبيت ميكرومتر على شعاع مرجعي وضبط الورنية للصفر باستخدام هذا الجسم كالمرجع.[citation needed]

نظام التحكم في الموضع

في أنظمة التحكم الرقمي، يتم تعريف موقع الأداة بواسطة مجموعة من التعليمات المسماة ببرنامج جزئي. يتم التحكم في الموضع باستخدام نظام مفتوح الحلقة أو مغلق الحلقة. في نظام مفتوح الحلقة، يتم التواصل في اتجاه واحد فقط: من المتحكم إلى المحرك. في نظام مغلق الحلقة، يتم توفير ردود الفعل إلى المتحكم حتى يتمكن من التصحيح لأخطاء في الموضع والسرعة والتسارع، والتي يمكن أن تنشأ بسبب التغيرات في الحمل أو درجة الحرارة. تكلفة نظم مفتوحة الحلقة أرخص عموماً لكنها أقل دقة. يمكن استخدام محركات الخطوة في كلا النوعين من النظم، في حين يمكن استخدام محركات الخدم فقط في النظم المغلقة.

الإحداثيات الديكارتية

تعتمد جميع مواقع رموز G & M على أساس نظام إحداثي كارتيزي ثلاثي الأبعاد. يعد هذا النظام هو المستوى النموذجي منظور في الرياضيات عند الرسم البياني. يتطلب هذا النظام تخطيط مسارات أدوات الآلات وأي نوع آخر من الإجراءات التي تحتاج إلى حدوث في إحداثيات محددة. يستخدم عادة الإحداثيات المطلقة بشكل أكثر شيوعاً للآلات وتمثل نقطة (0،0،0) على المستوى. يتم تعيين هذه النقطة على المواد الأساسية لتعطي نقطة بداية أو "موضع الصفر" قبل بدء العملية الفعلية.

البرمجة

جي-كود

تُستخدم جي كود لإصدار تعليمات لحركات محددة للآلة، مثل حركات الآلة أو مهام الحفر. يبدأ معظم برامج جي-كود برمز النسبة المئوية (%) على السطر الأول، ثم يتبعها حرف "O" مع اسم رقمي للبرنامج (على سبيل المثال "O0001") على السطر الثاني، ثم رمز النسبة المئوية (%) على السطر الأخير من البرنامج. صيغة رمز G تتكون من حرف G متبوع برقمين إلى ثلاثة أرقام، على سبيل المثال G01. تختلف جي-كود قليلاً بين تطبيقات الدوران والخراطة، على سبيل المثال:

- [G00 التموضع سريع الحركة]

- [G01 حركة الإقحام الخطية]

- [G02 حركة الإقحام الدائرية باتجاه عقارب الساعة]

- [G03 حركة الإقحام الدائرية عكس عقارب الساعة]

- [G04 دوران موقع (مجموعة00)]

- [G10 دوران تعويض معادل (مجموعة 00)]

- [G12 تجويف دائري مع عقارب الساعة]

- [G13 تجويف دائري عكس عقارب الساعة]

إم كود

[توابع التعليمات البرمجية المتنوعة (M-Code)][citation needed]. لا تقوم بتحريك المحاور. إم كود هي أوامر متنوعة للآلة مكونة من حرف M متبوع برقمين إلى ثلاثة أرقام، على سبيل المثال

- [M02 نهاية البرنامج]

- [M03 بدء الدوران - في اتجاه عقارب الساعة]

- [M04 بدء الدوران - عكس اتجاه عقارب الساعة]

- [M05 إيقاف الدوران]

- [M06 تغيير الأداة]

- [M07 تبريد عن طريق رشاشات الرذاذ]

- [M08 تبريد بالغمر (تدفق وسط التبريد)]

- [M09 إيقاف التبريد]

- [M10 فتح فراشة المخرطة]

- [M11 إغلاق فراشة المخرطة]

- [M12 زيادة الدوران]

- [M13 مع كل من M03&M08 الدوران باتجاه عقارب الساعة وتدفق سائل التبريد]

- [M14 مع كل من M04&M08 الدوران عكس عقارب الساعة وتدفق سائل التبريد]

- [M16 استدعاء أداة خاصة]

- [M19 توجيه دوران المغزل (حركة الدوران)]

- [M29 وضع التحكم الرقمي المباشر]

- [M30 إعادة تعيين البرنامج والعودة إلى البداية]

- [M38 فتح البوابة]

- [M39 إغلاق البوابة]

- [M40 وضع مسنن المغزل في الوسط]

- [M41 اختيار السرعة البطيئة في المغزل]

- [M42 اختيار السرعة العالية في المغزل]

- [M53 سحب المغزل] (رفع مغزل الأدوات في آلة التصنيع إلى موقع أعلى ليسمح للمشغل بالقيام بأي عملية يحتاج إليها في هذا الموقع)

- [M68 إغلاق البرغي الهيدروليكي]

- [M69 فتح البرغي الهيدروليكي]

- [M78 تحريك المنصة الخلفية للمغزل للأمام]

- [M79 تحريك المنصة الخلفية للمغزل للخلف]

مثال

%

O0001

G20 G40 G80 G90 G94 G54(Inch, Cutter Comp. Cancel, Deactivate all canned cycles, moves axes to machine coordinate, feed per min., origin coordinate system)

M06 T01 (Tool change to tool 1)

G43 H01 (Tool length comp. in a positive direction, length compensation for the tool)

M03 S1200 (Spindle turns CW at 1200RPM)

G00 X0. Y0. (Rapid Traverse to X=0. Y=0.)

G00 Z.5 (Rapid Traverse to z=.5)

G00 X1. Y-.75 (Rapid traverse to X1. Y-.75)

G01 Z-.1 F10 (Plunge into part at Z-.25 at 10in per min.)

G03 X.875 Y-.5 I.1875 J-.75 (CCW arc cut to X.875 Y-.5 with radius origin at I.625 J-.75)

G03 X.5 Y-.75 I0.0 J0.0 (CCW arc cut to X.5 Y-.75 with radius origin at I0.0 J0.0)

G03 X.75 Y-.9375 I0.0 J0.0(CCW arc cut to X.75 Y-.9375 with radius origin at I0.0 J0.0)

G02 X1. Y-1.25 I.75 J-1.25 (CW arc cut to X1. Y-1.25 with radius origin at I.75 J-1.25)

G02 X.75 Y-1.5625 I0.0 J0.0 (CW arc cut to X.75 Y-1.5625 with same radius origin as the previous arc)

G02 X.5 Y-1.25 I0.0 J0.0 (CW arc cut to X.5 Y-1.25 with same radius origin as the previous arc)

G00 Z.5 (Rapid traverse to z.5)

M05 (spindle stops)

G00 X0.0 Y0.0 (Mill returns to origin)

M30 (Program End)

%

إذا تم إدخال السرعات والمعلومات الصحيحة في البرنامج، فسيؤدي ذلك إلى تشغيل منتج أكثر كفاءة وسلاسة. وسوف تتسبب السرعات والمعلومات غير الصحيحة في تلف الأداة ومغزل الآلة وحتى المنتج. يمكن العثور بأسرع وأبسط طريقة للعثور على هذه الأرقام عبر استخدام حاسبة يمكن العثور عليها على الإنترنت. كما يمكن استخدام صيغة لحساب السرعات والمعلومات الصحيحة للمواد. يمكن العثور على هذه القيم على الإنترنت أو في دليل الآلات.

مرئيات

| تعتبر ماكينات CNC ذات 5 محاور الأساس لجميع الصناعات، فهي تصنع آلات أخرى، إذا لم يكن لدى بلدك تكنولوجيا أساسية في هذا المجال، فأنت لست قوة تصنيعية، آلات Jingdiao CNC تعمل بمستويات ميكرون من الدقة. |

انظر أيضاً

- Automatic Tool Changer

- Binary Cutter Location

- تقنيات بمساعدة الحاسوب

- هندسة بمساعدة الحاسوب (CAE)

- Coordinate-measuring machine (CMM)

- Design for Manufacturability for CNC machining

- تحكم رقمي مباشر (DNC)

- EIA RS-274

- EIA RS-494

- Gerber format

- أتمتة المنزل

- Maslow CNC

- Multiaxis machining

- Part program

- روبوتية

- Wireless DNC

المراجع

- ^ "What Is A CNC Machine? | CNC Machines". cncmachines.com. Retrieved 2022-02-04.

- ^ أ ب 3ERP (2022-06-24). "What is CNC Milling and How Does it Work: Everything You Need to Know - 3ERP". Rapid Prototyping & Low Volume Production (in الإنجليزية الأمريكية). Retrieved 2022-06-30.

{{cite web}}: CS1 maint: numeric names: authors list (link) - ^ Mike Lynch, "Key CNC Concept #1—The Fundamentals Of CNC", Modern Machine Shop, 4 January 1997. Accessed 11 February 2015

- ^ "Multi Spindle Machines - An In-Depth Overview". Davenport Machine (in الإنجليزية الأمريكية). Retrieved 2017-08-25.

- ^ "Machining Types - Parts Badger". Parts Badger (in الإنجليزية الأمريكية). Retrieved 2017-07-07.

- ^ "How it Works – Wire EDM | Today's Machining World". todaysmachiningworld.com (in الإنجليزية الأمريكية). Retrieved 2017-08-25.

- ^ "Sinker EDM - Electrical Discharge Machining". www.qualityedm.com. Retrieved 2017-08-25.

- ^ Zelinski, Peter (2014-03-14), "New users are adopting simulation software", Modern Machine Shop, http://www.mmsonline.com/blog/post/new-users-are-adopting-simulation-software.

للاستزادة

- Brittain, James (1992), Alexanderson: Pioneer in American Electrical Engineering, Johns Hopkins University Press, ISBN 0-8018-4228-X.

- قالب:Holland1989

- قالب:Noble1984

- Reintjes, J. Francis (1991), Numerical Control: Making a New Technology, Oxford University Press, ISBN 978-0-19-506772-9.

- Weisberg, David, The Engineering Design Revolution, Archived from the original on 7 July 2010, https://web.archive.org/web/20100707074750/http://www.cadhistory.net/chapters/03_MIT_CAD_Roots_1945_1965.pdf.

- Wildes, Karl L.; Lindgren, Nilo A. (1985), A Century of Electrical Engineering and Computer Science at MIT, MIT Press, ISBN 0-262-23119-0, https://archive.org/details/centuryofelectri0000wild.

- Herrin, Golden E. "Industry Honors The Inventor Of NC", Modern Machine Shop, 12 January 1998.

- Siegel, Arnold. "Automatic Programming of Numerically Controlled Machine Tools", Control Engineering, Volume 3 Issue 10 (October 1956), pp. 65–70.

- قالب:Smid2008

- Christopher jun Pagarigan (Vini) Edmonton Alberta Canada. CNC Infomatic, Automotive Design & Production.

- The Evolution of CNC Machines (2018). Retrieved October 15, 2018, from Engineering Technology Group

- Fitzpatrick, Michael (2019), "Machining and CNC Technology".

وصلات خارجية

Media related to Computer numerical control at Wikimedia Commons

Media related to Computer numerical control at Wikimedia Commons

- CS1 maint: numeric names: authors list

- CS1 الإنجليزية الأمريكية-language sources (en-us)

- Short description with empty Wikidata description

- Articles with hatnote templates targeting a nonexistent page

- Missing redirects

- Articles containing إنگليزية-language text

- Pages using Lang-xx templates

- Articles with unsourced statements from November 2017

- تحكم رقمي

- مقالات تحتوي مقاطع ڤيديو