صبة

الصبة (إنگليزية: ingot)، هي قطعة من مادة نقية نسبيًا، عادةً ما تكون فلزاً، يتم صبها في شكل مناسب كي تخضع للمزيد من المعالجة.[1] في صناعة الفولاذ، تعتبر الصبة هي الخطوة الأولى بين منتجات الصب شبه المصنعة. تتطلب الصبات عادةً إجراءً ثانيًا للتشكيل، مثل التشغيل على البارد/الساخن أو القطع أو الطحن للحصول على منتج نهائي مفيد. يمكن أيضًا الإشارة إلى المواد غير الفلزية وأشباه الموصلات المحضرة في شكل سائب على أنها صبات ، خاصة عند صبها بطرق تعتمد على القالب.[2] يمكن استخدام صبات الفلزات النفيسة كعملات (مع أو بدون معالجتها إلى أشكال أخرى)، أو كاحتياطي عملات، كما هو الحال مع سبائك الذهب.

الأنواع

تصنع الصبات بشكل عام من الفلزات، إما نقية أو على شكل سبيكة، ويتم تسخينها بعد نقطة الانصهار وصبها في قضيب أو كتلة باستخدام طريقة تبريد القالب.

هناك حالة خاصة هي الصبات متعددة البلورات أو الصبات البلورية المفردة والتي يتم تصنيعها عن طريق السحب من المصهور المنصهر.

أحادية البلورة

تُزرع (نمو بلوري) صبات البلورة الأحادية باستخدام طرق مثل طريقة تشوخرالسكي أو تقنية بريدجمان.

قد تكون الصبات إما من أشباه الموصلات (على سبيل المثال، الرقائق الإلكترونية، خلايا الطاقة الضوئية) أو مركبات غير عضوية غير موصلة للاستخدام في الصناعة والمجوهرات (على سبيل المثال، الياقوت الاصطناعي والياقوت الأزرق).

تُنتج صبات الفلزية البلورية الأحادية بطريقة مماثلة لتلك المستخدمة لإنتاج صبات أشباه الموصلات عالية النقاء،[3] أي عن طريق التكرير بالحث الفراغي. تعتبر الصبات الفلزية البلورية المفردة للفزات الهندسية ذات أهمية نظرًا لقوتها العالية جدًا بسبب عدم وجود حدود حبيبية. طريقة الإنتاج تكون عن طريق التغصنات البلورية المفردة وليس عن طريق الصب البسيط. تشمل الاستخدامات المحتملة ريش العنفات.

سبائك النحاس

في الولايات المتحدة، بدأت صناعة سبائك النحاس والبرونز في أوائل القرن التاسع عشر. نمت صناعة النحاس في الولايات المتحدة لتصبح المنتج الأول بحلول خمسينيات القرن التاسع عشر.[4] في العصور الاستعمارية، كانت صناعات النحاس والبرونز شبه معدومة لأن المملكة المتحدة طالبت بإرسال جميع خام النحاس إلى بريطانيا لمعالجته.[5] يصل وزن سبائك صبات النحاس إلى حوالي 9.1 كجم.[6][7]

التصنيع

تُصنع الصبات عن طريق تبريد السائل المنصهر (المعروف بالذوبان) في قوالب. صناعة الصبات لها عدة أهداف.

أولاً، يُصمم القالب ليُصلب السائل المنصهر تمامًا ويشكل البنية الحبيبية المناسبة المطلوبة للمعالجة اللاحقة، حيث أن البنية التي تتكون من تبريد السائل المنصر تتحكم في الخصائص الفيزيائية للمادة.

ثانيًا، يُصمم شكل وحجم القالب للسماح بسهولة التعامل مع الصبات والمعالجة النهائية لها. أخيرًا، يُصمم القالب لتقليل فاقد الذوبان والمساعدة في قذف السبيكة، حيث أن فقدان أي من السائل المنصهر أو الصبة يزيد من تكاليف تصنيع المنتجات النهائية.

توجد مجموعة متنوعة من التصميمات للقةالب، والتي يمكن اختيارها لتناسب الخصائص الفيزيائية للسائل المنصهر وعملية التصلب. قد توجد القوالب في الصب العلوي أو الأفقي أو من أسفل لأعلى وقد تكون مخددة أو ذات جدران مسطحة. يزيد التصميم المخدد من نقل الحرارة بسبب مساحة الاتصال الأكبر. يمكن أن تكون القوالب إما ذات تصميم صلب "ضخم"، أو مصبوبة بالرمل (على سبيل المثال الحديد الغفل)، أو قشور مبردة بالماء، اعتمادًا على متطلبات نقل الحرارة. قوالب الصبات مدببة لمنع تكون الشقوق بسبب التبريد غير المتساوي. يحدث التشقق أو الفراغ عندما يكون للانتقال من السائل إلى الصلب تغير حجم مرتبط بكتلة ثابتة من المادة. قد يؤدي تكوين عيوب الصبات هذه إلى جعل السبائك المصبوبة عديمة الفائدة وقد تحتاج إلى إعادة صهرها أو إعادة تدويرها أو التخلص منها.

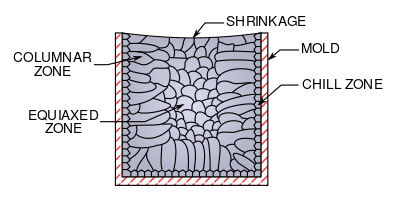

تُحدد البنية الفيزيائية للمادة البلورية إلى حد كبير من خلال طريقة تبريد وترسيب الفل المنصهر. أثناء عملية الصب، يبرد الفلز الملامس لجدران السبائك بسرعة ويشكل إما هيكلًا عموديًا أو ربما "منطقة تبريد" من التشعبات، اعتمادًا على السائل الذي يتم تبريده ومعدل تبريد القالب.[8]

بالنسبة للصبات المصبوبة من أعلى، عندما يبرد السائل داخل القالب، تتسبب تأثيرات الحجم التفاضلي في انحسار الجزء العلوي من السائل مما يترك سطحًا منحنيًا في أعلى القالب والذي قد يلزم في النهاية تشكيله من الصبة. يؤدي تأثير تبريد القالب إلى إنشاء جبهة تصلب متقدمة، والتي لها عدة مناطق مرتبطة، بالقرب من الجدار توجد منطقة صلبة تسحب الحرارة من الذوبان المتصلب، بالنسبة للصبات قد توجد منطقة "لينة"، وهي نتيجة المواد الصلبة - مناطق التوازن السائل في منحنى أطوار الصبة، ومنطقة السائل. يتحكم معدل التقدم الأمامي في الوقت الذي يجب أن تتشكل فيه التشعبات أو النوى في منطقة التصلب. يمكن التحكم في عرض المنطقة اللينة في الصبة عن طريق ضبط خصائص نقل الحرارة للقالب أو ضبط تركيبات الصبة المنصهرة السائلة.

توجد أيضًا طرق الصب المستمر لمعالجة الصبات، حيث تتشكل جبهة ثابتة من التصلب عن طريق الإقلاع المستمر للمواد الصلبة المبردة، وإضافة السائل المنصهر إلى عملية الصب.[9]

يُصب ما يقرب من 70 بالمائة من صبات الألومنيوم في الولايات المتحدة باستخدام عملية الصب بالتبريد المباشر، مما يقلل من التشقق. يجب التخلص من إجمالي 5 بالمائة من الصبات بسبب الشقوق الناجمة عن الإجهاد وتشوه اللحام.[10]

صبات/سبائك تاريخية

صبة جلد ثور نحاسية قديمة من زاكروس، كريت. الصبة المشكلة على شكل جلد حيوان، وهو شكل نموذجي لصبات النحاس في تلك الأوقات.

قوالب صبة sycee الصينية، وهي أحد أشكال صبات الفضة والذهب التي كانت تستخدم كعملات في العهد الامبراطوري.

صبات قصدير من بريطانيا الرومانية في متحف ولز ومنديپ.

صبات پلانو المحدبة هي قطع أثرية منتشرة على نطاق واسع والتي تمت دراستها لتوفير معلومات عن تاريخ علم الفلزات.

انظر أيضاً

- صبة بلورية

- سبيكة ذهب

- صبة جلد الثور

- Sycee، سبيكة صينية تقليدية

- صبة القصدير

- كتلة خام

- تنميش الرقائق

المراجع

- ^ Chalmers, p. 254.

- ^ Wu, B.; Scott, S.; Stoddard, N.; Clark, R.; Sholapurwalla, A. "Simulation of Silicon Casting Process for Photovoltaic (PV) Application" (PDF).

- ^ Indium ingots Archived 2009-01-06 at the Wayback Machine, lesscommonmetals.com.

- ^ Innovations: The History of Brass Making in the Naugatuck Valley Archived 2009-06-05 at the Wayback Machine. Copper.org (2010-08-25). Retrieved on 2012-02-24.

- ^ Innovations: Overview of Recycled Copper Archived 2017-04-30 at the Wayback Machine. Copper.org (2010-08-25). Retrieved on 2012-02-24.

- ^ Platers' guide: with which is combined Brass world. Brass world publishing co., inc. 1905. pp. 82–. Retrieved 24 February 2012.

- ^ Arthur Amos Noyes; Massachusetts Institute of Technology (1900). Review of American chemical research. pp. 44–. Retrieved 24 February 2012.

- ^ Taylor, Howard F; Flemings, Merton. C; Wulff, John (1959). Foundry Engineering. John Wiley and Sons, New York; Chapman and Hall, London. LCCN 59011811.

- ^ Müller, H. R. (Ed.) (2006). Continuous casting. John Wiley and Sons.

- ^ "Direct Chill Casting Model" (PDF). December 2000. Archived from the original (PDF) on 2011-07-24. Retrieved 2010-03-25.

للاستزادة

- Chalmers, Bruce (1977). Principles of Solidification. Huntington, New York: Robert E. Krieger Publishing Company. ISBN 0-88275-446-7.

- Schlenker, B.R. (1974). Introduction to Materials. Jacaranda Press.

وصلات خارجية

Media related to Ingots at Wikimedia Commons

Media related to Ingots at Wikimedia Commons