خصائص الحراريات

ساهم بشكل رئيسي في تحرير هذا المقال

|

خصائص الحراريات properties of refractories

مقدمة

كلمة حراري هى اسم أو صفة تطلق على أو توصف بها المواد المقاومة للصهر والصامدة للحرارة. والاسم يُقصَد به المواد الخَزَفِيَّة الحرارية التى تستعصى على الصهر والتى هى موضوع هذه المقالة. والحراريات الخزفية مواد غير عضوية قد تكون وحيدة أو متعددة الأطوار في بنيتها الدقيقة، وتستخدم في التطبيقات الصناعية التى تحتاج إلى درجة حرارة عالية: مثل صهر ومعالجة الفلزات وتلبيد الخزفيات (أى المواد السيراميكية) وصهر الزجاج ومعالجة الهيدروكربونات والمواد الكيميائية الأخرى.

ويعتمد اختيار الحراريات المناسبة للتطبيقات المختلفة أولاً على درجة حرارة العملية الصناعية، وعلى كيفية الوصول إلى هذه الدرجة (أى معدلات التسخين والتبريد)؛ وكذلك على الطبيعة الكيميائية للمواد الجارى معالجتها؛ وعلى جو العملية والغازات المنبعثة منها. فطبيعة المواد المعالجَة سواء أكانت حمضية أو قاعدية تتطلب مواد حرارية ملائمة لها بحيث يقل التفاعل بينهما، فتُعَمِّر البطانة الحرارية فترة أطول. ويتطلب عادة التلامس مع المواد السائلة الأَكَّالة (الشرهة للتفاعل مع الحراريات) مواد حرارية ذات أعلى كثافة ممكنة، وتركيبات كيميائية متوافقة بحيث يقل التفاعل مع شحنة الفرن. إلا أنه توجد أساليب حديثة في تصميم الحراريات، يُقصد فيها إلى حدوث تفاعل بين المواد المتفاعلة والحراريات، بحيث يتكون طور مقاوم للتآكل على سطح الحراريات، يقيها من استمرار التآكل.

ولضمان الجدوى الاقتصادية عند استخدام الحراريات، فلابد من المحافظة على خصائص وسلوكيات الحراريات أثناء الخدمة عند أو فوق حدٍ معين ٍآمن، فتستمر الحراريات في أداء وظيفتها لفترة طويلة. وتتفاوت فترة عمل الحراريات من تطبيق لآخر: فقد تتحمل فقط عدة أيام أو أسابيع، مثل تلك المستخدمة في مغارف الصُلب، أو في صهر أنواع أكَّالة جداً من الزجاج؛ وبعضها يتحمل ظروف العمل لعشرات السنين مثل طوب السليكا المستخدم في أفران الكوك، أو في أغطية مصاهر الزجاج العادى.

وتُصنَّف الحراريات تبعاً لشكلها إلى حراريات مُشَكَّلَة و سَائِبَة (غير مُشَكَّلَة). تصنع الحراريات المشكَّلة في الحالة الباردة أو الدافئة بالكبس أو الختم أو البثق أو صب الزَّلَق، وغيرها، وقد تُنتَج بأساليب المسابك، أى تصهر مكوناتها من المساحيق وتصب في قوالب ويسمى هذا الأسلوب بـ"صب الصَهْر". وتستخدم اهتزازات يُؤَثَّر بها على القوالب لضمان ملئها بانتظام، وبعد التجفيف يمكن حرق الطوب المُشَكّل قبل رَصِّه في موضعه في بطانة الفرن.

الصنف الثانى هو الحراريات السَائِبَة غير المشكلة، والتى يشيع تسميتها باسم الحراريات اللاوصلية لأنها تُصب أو تُرش أو تُقذف في مكان إنشائها فتكون بطانة حرارية من قطعة واحدة، لاتوصل بغيرها باستخدام ملاط أو غيره. وهى مساحيق لخزفيات حرارية سَائِبَة مع مادة رابطة غير مشكلة، تخلط مع سائل مناسب: الماء عادة، ثم تُصب أو تُطَيَّن أو تُسَجُّ (تسوى بالمَالَج (المسطرين)) أو تقذف أو تُرشُّ أو توضع باليد في شكلها النهائى، أو على أسطح أفقية أو رأسية لبناء كتل حرارية لاوصلية. وقد استخدمت هذه الحراريات لعقود عديدة، إلا أن تطوير أسمنتات ألومينات الكالسيوم عالية النقاوة ومواد رابطة فوسفاتية مستقرة، أدى إلى طفرة واضحة في استخدامها. وتشمل الحراريات اللاوصلية معظم البطانات الحرارية في أنحاء العالم، ففى العديد من تطبيقات معينة قد حلت كافة محل الحراريات المشكلة، وخاصة تلك التى تُكبس أو تُبثق ثم تحرق للحصول على الخصائص النهائية.

ولكى نحصل على خصائص وسلوكيات معينة للحراريات، فمن الضرورى تصنيعها بحيث تمتلك توزيعاً سليماً للأطوار المكونة لها ومن ضمنها المسامية. وتعتمد كيمياء الأطوار على طبيعة المواد الأولية والمعالجة الحرارية أو التعرض للحرارة في موضعها أثناء الخدمة. ولأن الحراريات –كقاعدة- مواد جد متغايرة، فإن الخصائص الرئيسية مثل المقاومة والكثافة والمرونة وغيرها تعتمد على التفاعل بين الأطوار المكونة للنسيج الكلى للمنتج النهائى. ونفس الشيء صحيح بخصوص السلوكيات المختلفة للحراريات، أى مقاومة التآكل والصدمات الحرارية والحك والتحات والصدمات الميكانيكية وغيرها. وتوصف هذه السلوكيات المختلفة عادة بمعاملات الأداء، فمثلاً يُعبر عن مقاومة الصدمات الحرارية بمعرفة الخصائص المعروفة بتأثيرها على مقاومة التغير المفاجئ في درجة الحرارة والتمدد الحرارى ومعامل المرونة ومقاومة الشد وبارامترات (مؤشرات) قياس معدلات التسخين/التبريد والحجم والشكل.

وكل تطبيق من تطبيقات المادة الحرارية يعتمد بشكل رئيسى على واحدة أو أكثر من الخصائص والسلوكيات التى حُدِدَت أو قيست تحت ظروف تُحَاكِى عن قرب ظروف الخدمة، فمثلاً، الحراريات المستخدمة في باب فرن يجب أن تتحمل التسخين والتبريد السريعين؛ والحراريات المستخدم لاحتواء زجاج منصهر يجب أن تقاوم الاحتراق أو الذوبان أو أى تغيير يُحدثه الزجاج.

تركيب الخزفيات الحرارية

تتصرف الأكاسيد الحرارية الرئيسية كثيراً أو قليلاً مثل المتفاعلات الكيميائية الحامضية أو القاعدية أو المتعادلة عند تسخينها إلى درجة حرارة مَشْرِف (بدء) التفاعلات. فـ MgO وCaO قواعد وSiO2 وZrO2 أحماض، وAl2O3 وCr2O3 مواد مُتَقَلِّبَة في تفاعلاتها.

وحتى منتصف القرن العشرين كانت فعلياً كل المواد الأولية المستخدمة في صناعة المنتجات الحرارية صخوراً أو صخوراً مركزة، مثل الأطيان التى رُكزت بالتصويل الهوائى أو المائى. فالمعادن الطينية من مجموعة الكاولينيت وخاصة الكاولينيت نفسه (Al2O3•2SiO2•2H2O) تستخدم على نطاق واسع كمُلَدَّنات وعوامل نشطة السطح في العديد من طرق التشكيل والبناء. ومن الصخور الأخرى المعتادة الاستعمال الكروميت، وهو خليط مركب من معادن الاسبنيل؛ والمرويت وهو صورة ضخمة من SiO2؛ والدولوميت (Ca,Mg)CO3؛ والمغنسيت MgCO3؛ والبوكسيت وهو خليط من الطين وهيدرات الألومنيوم زائد الشوائب. التركيز المكثف للصخر أو الرواسب المعدنية يمكن أن يُنتِج معادن نقية تقريباً، مثل السليكا SiO2 ورمال الزركون ZrSiO4 وهى بلورات مفردة.

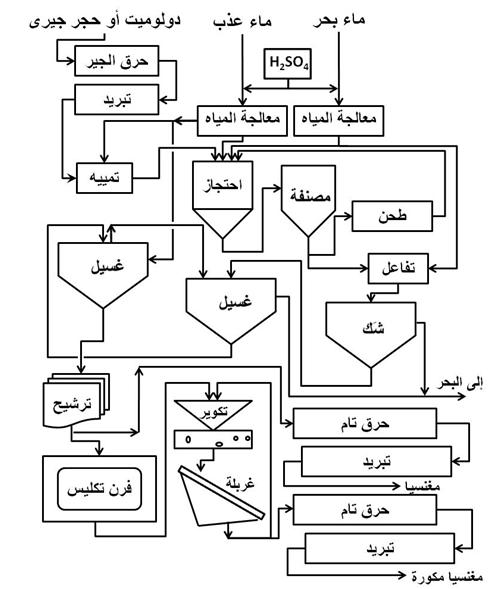

ومنذ منتصف القرن العشرين بدأ مصنعوا الحراريات – العاملون بالتقنيات الكيميائية – في إنتاج بعض الصور الاصطناعية للمعادن الحرارية الموجودة في الطبيعة، وقد أمكن بسبب إتاحة هذه المواد إنتاج حراريات بخصائص محسنة، وأصبح أكسيد الألومنيوم متاحاً في صورة ملبدة (مُسَطَّحَة) وأنواع مصهورة (مصهورة بيضاء وبُنِّية)، وتم إنتاج MgO من ماء البحر في ستينات القرن العشرين (1950) في المملكة المتحدة واليابان والولايات المتحدة، ويوضح شكل 1 مخطط العمل المُفَصَّل لأسلوب الإنتاج المطور في شركة "ستيتلى" في "هرتلبول" بالمملكة المتحدة. ويُسوَّق المنتج في رتب متنوعة حسب مستويات الشوائب، وحجم البلورات المفردة بعد التلبيد خاصية رئيسية لـ MgO الملبدة والمصهورة، والتى تسمى "بيركليز"، والمنتجات المصنوعة من هذه المواد الاصطناعية بالتلبيد أو الصهر مستمرة في الزيادة عددياً، وتجهز منتجات من العديد من أكثر الأكاسيد صموداً للحرارة بالصهر، مثل MgO وSiO2 وAl2O3 وCr2O3 وZrO2، والأكاسيد الثنائية مثل الموليت والاسبينل متاحة أيضاً. والجهود جارية لإنتاج سادس ألومينات الكالسيوم CaO•6Al2O3. حيث تجد هذه المواد الباهظة الثمن مبررات/مسوغات لدمجها كركام ومساحيق في منتجات متنوعة تستعمل في صناعة الصلب (الفولاذ) وصهر الزجاج، وخاصة أنها نسبياً خاملة كيميائياً.

وقد جَعَلت هذه المواد الأولية العالية الأداء من الممكن تطوير حراريات مشكلة وغير مشكلة ذوات قدرات جهيدة (قوية) لمقاومة البِلَى. ويبرر طول عمر البطانات الحاصل باستخدام هذه الحراريات الاستثمار الأعلى فيها، كما أثبتت النتائج أن تكاليف الحراريات لكل طن حديد وصلب منتجين تتدنى بانتظام منذ بداية ثمانينات القرن العشرين الميلادى.

خصائص وسلوك الحراريات

تُصنَّف خصائص الحراريات كمواد غيرعضوية مصممة لمقاومة تحديات متنوعة في درجة حرارة مرتفعة كمثل تصنيف الخزفيات الإنشائية، أى وفقاً للخصائص الفيزيائية والميكانيكية والكيميائية والحرارية. ويُمثَّل غالباً سلوكها في مواجهة التحديات المختلفة بمعاملات السلوك (أو يقال لها أَدِلَّة السلوك) التى تحتوى الخصائص المختارة في المعاملات المناظرة. وتشمل هذه التحديات التحميل الميكانيكى ودرجة الحرارة والتغير فيها والحك والتحات والصدمات الميكانيكية، ومهاجمة الغازات لها والسوائل والغبار.

الخصائص الحرارية والميكانيكية

نناقش أولاً الخصائص الميكانيكية للحراريات لأن الخطوة الأولى زمنياً في تصميم المادة الحرارية لبطانة عالية الأداء هى تحديد الإجهادات الناتجة عن التحميل الذاتى، أى وزن الحراريات ذاتها، وتمددها الحرارى، وبلفظ آخر: يجب أن تكون هناك مقاومة كافية في درجة الحرارة المعنية حتى يمكن مقاومة الأحمال، التى قد تولد إجهادات كافية لجعل الحراريات تنهار بطريقة قَصِفَة أو لدنة. تجتاز الحراريات المسخنة لدرجة حرارة عالية وكافية تحولاً من السلوك القَصِف إلى السلوك المطيل (اللدن). وتظهر البطانة المصممة جيداً منحدراً حرارياً خلال مقطع البطانة، يضمن أن الحمل يتم حَمْلُه حَمْلاً مرناً، أو يتم حَمْلُه بواسطة قطاع حجمى من المادة الحرارية، مقاومته للزحف (الانسلال) نسبياً عالية جداً، ويجب أن يتوقع التصميم أن عمقاً مؤثراً من البطانة قد يذوب بعد ذلك أو أن يَتَحَات بعيداً أو يتغير فلا يقوى على حمل الأحمال.

إن الأحمال والإجهادات التى تحصُل بالتسخين نوعان في طبيعتها: انتقالية ومستقرة. فعند تسخين بطانة حرارية مُقَيَّدة أو غير مقيدة بغلاف جاسئ تسخيناً سريعاً، فإن الإجهادات المسماة بالإجهادات الحرارية - وهى بطبيعتها إجهادات ضاغطة تؤثر على الوجه الساخن - يمكن أن تسبب انهياراً في صورة فقدان للكتلة يسمى التصدع، وهو تساقط شرائح من البطانة (تَشَرُّح أو تَقَشُّر) بعد نشوء شروخ موازية للسطح المُسَخَّن.

وإذا لم يُقَيِّد الغلافُ البطانةَ في وضع اتزان سيصبح السطح الساخن مضغوطاً والبارد مشدوداً، وإن كانت البطانة لاوصلية ستتكون الشروخ غالباً على الجانب البارد، حيث أن الحراريات ضعيفة جداً في الشد بسبب خشونة نسيجها ووجود مسامية عالية غالباً. وإذا كانت هناك وصلات بين الطوب فقد يحدث إلى حد كبير استرخاء لإجهادات الشد. ومن الممارسات المعتادة تقييد الغلاف بطريقة مصممة بعناية بحيث تكون غالبية كتلة البطانة في حالة ضغط.

يُعطى تمدد البطانة في نهاية نطاق التسخين بالعلاقة LΔΔT،حيث L هو محيط البطانة الاسطوانية، و هو معامل التمدد الحرارى، و ΔTهو التغير الكلى في درجة الحرارة، ويجب أن تتحمل البطانة هذا الحمل المستحث، وهو حمل ضغط يصل إلى حده الأقصى على وجهها الساخن. وبالنسبة لقطاع قوسى في بطانة سُخِّنت خلال ΔT فإن الإجهاد يعطى تقريبياً بالعلاقة:

σc=E(T-To )/(1-ν)

حيث E هى معامل المرونة وν هى نسبة "بواسون"، والحد 1-ν يعبر عن حالة الإجهاد ثنائى المحور.

ومن ثم، فثلاث من خصائص التصميم الرئيسية هى معامل المرونة (MOE) ونسبة "بواسون" ومعامل التمدد الحرارى، وهذه الخصائص لابد أن تكون معروفة كدالة في درجة الحرارة، وقد تتغير مع الوقت بسبب التلبيد والتئام الشروخ وانخفاض نسبة المسام، وأيضاً بسبب التغيير الكيميائى. ولكى نتنبأ بالإجهادات في بطانة باقية في درجة حرارة واحدة، زادت أو قلت، يجب قياس التغير في هذه الخصائص تحت ظروف محاكية (مماثلة). وفى العديد من الحالات تتذبذب درجة الحرارة تذبذباً كبيراً وجامحاً، ويجب تعيين التغير في الخصائص بسبب التذبذب حتى يمكن استخدامها في حسابات التصميم الحقيقى. تسمى الخاصية كدالة في الزمن ودرجة الحرارة بـ "دالة المادة للخاصية" وتقدر الإجهادات بطريقة التحليل بالعنصر المحدد (finite element analysis).

ويقاس إجهاد الانهيار تحت الضغط في درجة حرارة ثابتة إما على عينات طوب بحجمها الطبيعى 230مم × 114مم × 64مم (9 بوصة × 4,5 بوصة × 2,5 بوصة)، أو مكعبات 50مم (2 بوصة)، أو أسطوانات دائرية قائمة مقطوعة من أشكال أكبر أو من حراريات غير مشكلة. ويقاس معامل المرونة إما قياساً ساكناً عند الضغط أوقياساً صوتياً بطرق متنوعة كدالة في درجة الحرارة للحصول على بيانات التصميم. وتقاس نسبة "بواسون" عادة باستخدام أساليب صوتية بتردد رنان أو بطريقة اضمحلال النبضة، وكلتا الطريقتين صعبتان في التطبيق في درجات الحرارة الأعلى من 1000 ْم. وتُظْهِر القياسات الساكنة لمعامل المرونة سلوكاً غير خطى، مثل حدوث ليونة بالانفعال. وإذا تجاوز الحمل حد المرونة فسيحدث الخضوع للمادة الحرارية عن طريق السريان اللزج أو خلال عمليات انتشارية ولكنه غالباً بالسريان اللزج. وفى هذه الأحوال يجب أن تتم قياسات لسلوك الزحف (الانسلال). وتُحلل البيانات كما في حالة الفلزات بحثاً عن السلوك الخطى للزحف، بحيث يمكن تحديد معدل الزحف في الحالة المستقرة كدالة في الحمل (الإجهاد) ودرجة الحرارة. ويعطى معدل الزحف في الحالة المستقرة بالعلاقة:

Ec=Aσn e^(-∆Hc)⁄RT) )

حيث A = ثابت النسيج، وσ = الإجهاد في الضغط، وn = أُس الإجهاد (يساوى الوحدة في السريان اللزج)، وΔH = المحتوى الحرارى (الإنثالبى) لعملية الزحف. معدلات الزحف في الحالة المستقرة وقيم ΔH مسجلة للعديد من الأكاسيد النقية. وليس من الشاذ أن تخفق مادة حرارية ما في إظهار مدى من زحف الحالة المستقرة، وعندئذٍ يجب استخدام منحنى الزحف كله للتوصيف.

إن مقاومة استطالة الشروخ الحاصل بسبب التحميل الساكن (الاستاتيكى) أو الديناميكى وخاصة الصدمات الحرارية شأن مهم لمصممى البطانات الحرارية ومهندسى العمليات. فعادة ما تحدث صدمات حرارية عند التبريد السريع، يقال لها صدمة الهبوط. والتذبذب الحرارى المميز لعمليات الصهر والمعالجات الحرارية يؤدى كذلك إلى مستويات من الإجهادات المتناوبة تحث على نمو الشروخ.

المتانة المقاسة بـ KIC والتى يقال لها متانة الكسر تعطى معلومات عن مقاومة نشوء الشروخ، تتبع قِيَمُها تقريباً التغير في مقاومة الانثناء مع درجة الحرارة:

KIC= σYc(1⁄2)

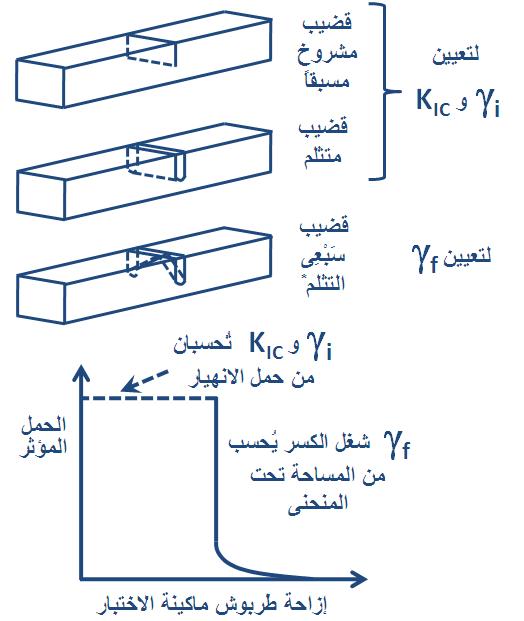

حيث σ = أقصى إجهاد شد، وY = ثابت بُعدى (يعتمد على أبعاد العينة)، وc = عمق ثَلْم عنق البجعة. يوضح شكل 2 ترتيبة التحميل ثلاثى النقاط المستخدم عادة لاختبارات الحراريات في درجات حرارة الجو المحيط والمرتفعة، وفى طريقة التحميل هذه:

σ= 3Pl/(2bd2 )

حيث P = الحمل، وl = الطول، وb = العرض، وd = العمق. وهذه هى صيغة الإجهاد الواقع على الألياف الخارجية لسطح قضيب مُحَمَّل عند منتصفه، وهى أكثر الطرق شيوعاً لاختبار المقاومة الميكانيكية للحراريات.

وتستعمل نفس ترتيبة التحميل في قياس أكثر ملائمة لتحديد المتانة وهو قياس الشغل المبذول لكسر العينة أو يقال له اختصاراً شغل الكسر (WOF). وتُجرَى هذه القياسات على نطاق واسع على الحراريات، حيث تُدمج النتائج في صيغ مقاومة الصدمات الحرارية، ويدمج بعض المصممين نتائج شغل الكسر في معايير الانهيار الخاصة باستطالة الشروخ تحت تأثير أحمال ساكنة أو ديناميكية.

وقد تم توضيح أن الحراريات كلها ومن ضمنها مواد الكربون الكثيفة لا تسلك سلوكاً خطياً وفقاً لنظرية ميكانيكا الكسر المرن الخطى، التى تشترط أن العينة التى قد استطال فيها الشرخ يجب ألا تعانى أى انفعال متخلف عند إزالة الحمل، ومن ثم فإن قياسات شغل الكسر (WOF) يمكن أن تعطى فقط قيم نسبية، وعند إجرائها يجب تقليل تأثيرات السلوك اللاخطى، ولا بد من الأخذ بعين الاعتبار أن معظم البيانات المنشورة عن شغل الكسر للحراريات قد أخذت بدون الانتباه إلى مشكلات السلوك اللاخطى.

وقد ذكرنا من قبل أن معامل التمدد الحرارى هو خاصية أساسية في المناقشة السابقة عن التصميم، ويقاس معامل التمدد الحرارى عادة باستخدام مقياس التمدد واتباع الإجراءات القياسية لذلك، ومن اللازم قياس التمدد والانكماش لأن العديد من الحراريات لاخطية وتُظهر تأثيرات التَخَلُّفِيَّة بسبب التغيرات المستحثة بالحرارة داخل العينات، وتستخدم بيانات التمدد الحرارى في التصميم والشهادة (إصدار الشهادات) وفى البحث كمِجَس للتأثيرات الناجمة عن تغيرات التركيب والمعالجة والتعرض في موضع الخدمة.

تعتبر المُوَصِّلِيَّة الحرارية أيضاً خاصية تصميم رئيسية للحراريات، حيث يتضمن التصميم غالباً تقديرات للتوازن الحرارى، ويصعب جداً قياس الموصلية الحرارية بدقة، وقد استخدمت طرق مِسْعَرية كأسلوب قياسى لسنوات عديدة، إلا أن هذه الطريقة تُوَقِّع منحدراً حرارياً حاداً جداً على العينة، وتتضمن الطرق الأخرى المستخدمة أسلوب السلك الساخن والليزر والطرق الوميضية الأخرى وطرق المقارنات، ولا توجد طريقة من بين هذه الطرق مباشرة في تطبيقها على الحراريات المشكلة والحراريات الليفية والمساحيق السائبة، فكل من هذه يمكن أن تحتمل/تتكبد تغيرات مستحثة بالحرارة ومن ثم تُنتِج قيم ثابتة فقط خلال مدى محدد من درجات الحرارة. وتُحَدِّد قيم الموصلية شكل المنحدر الحرارى خلال الجدران الحرارية المفردة أوالمركبة. فالتحكم في الفاقد الحرارى أمر حيوى في مباشرة المواد الأكالة الشديدة حيث يصبح المنحدر الحرارى حيوى لتثبيط الاختراق والتغيير الناتجان عن التفاعل الكيميائى.

عندما تتغير درجة الحرارة وفقاً لتصميم العملية أو بسبب فقدان القدرة على التسخين أو انقطاع العملية أو خطأ فيها، تستجيب درجة حرارة البطانة حسب الانتشارية الحرارية للحراريات المستخدمة، وهى سلوك حرارى يُعَرَّف بالعلاقة:

D= k/(ρCP )

حيث D = الانتشارية، وk = الموصلية الحرارية (واط م-1 ك-1 = واط متر-1 كِلڤن-1)، وρ = الكثافة (جم سم-3)، وCP = الحرارة النوعية. وحدات الانتشارية هى م2 ث-1، وتقاس عادة بطرق انتقالية بالنسبة ل k، مثل أساليب السلك الساخن والطرق الوميضية. يمكن اعتبار الانتشارية مؤشر من مؤشرات التصميم لأنها تلعب دوراً كبيراً في تقدير ضرر الصدمات الحرارية. أما الحرارة النوعية فغالباً ما تحسب ولا تقاس؛ أما قياس الكثافة فيتم عادة بطريقة تعتمد على مبدأ أرشميدس. هناك شرح مفصَّل في كتاب كارنيجليا وبارْنا لطريقة قياس الحرارة النوعية.

أما قياس k وD فيصبح صعباً عند استخدام الطرق الوميضية بسبب النسيج الخشن للعديد من الحراريات. وتستخدم بيانات الموصلية الحرارية بكثرة في تقدير الفواقد الحرارية. وقد كتب العديد من المهندسين تقارير تفيد بأن حسابات درجة حرارة الوجه البارد في الجدران المفردة أو المركبة باستخدام بيانات الموصلية الحرارية k لا تتطابق مع قيم القياسات المباشرة، وتُفَسَّر هذه الخبرة الشائعة بأن قيم k المتاحة غير دقيقة.

إن تضرر الحراريات الناشئ عن الصدمات الحرارية هو آلية سائدة من آليات بلى الحراريات. وقد جَعَلت قياسات بعض الخصائص الحرارية والميكانيكية من الممكن حساب بعض المؤشرات (البارامترات) لمقاومة الصدمات الحرارية. وقد بسط "نورتون" (1949) الأساسيات الضرورية لفهم العديد من الموضوعات المشتَمَلة في تعرض الحراريات للصدمات الحرارية.

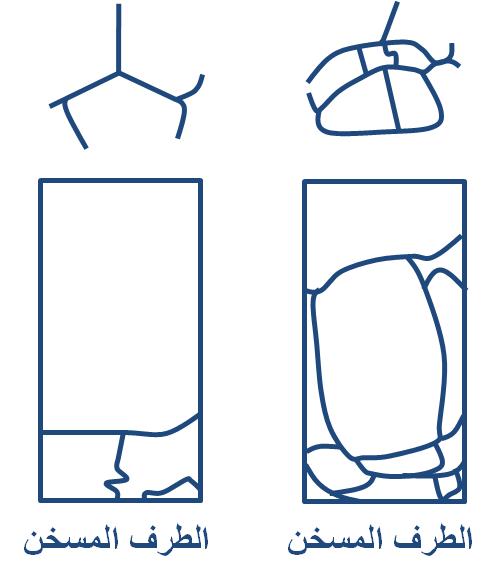

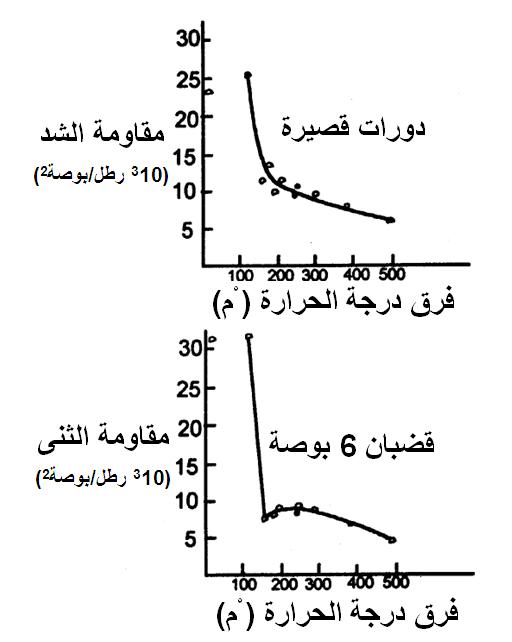

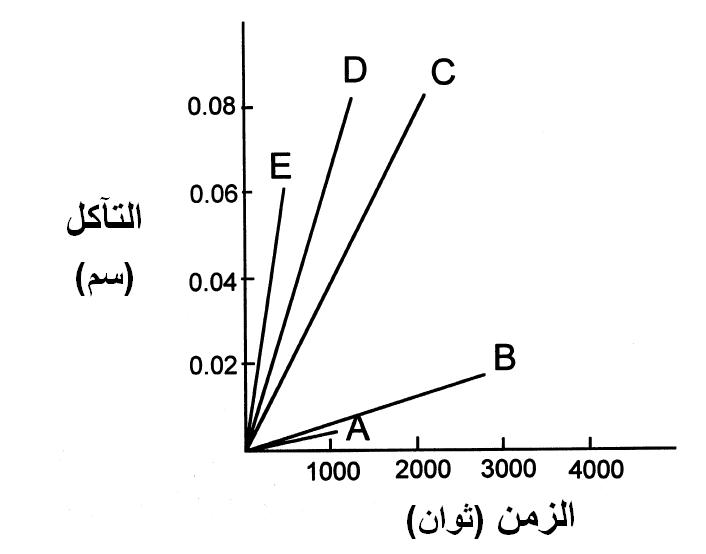

يوضح شكل 3 ضرر الصدمات الحرارية الذى عانته كُرَات ومتوازيات سطوح تعرضت إلى صدمة ارتفاع (تسخين) وصدمة هبوط (تبريد). وقد ركزت الاختبارات القياسية المبكرة على فقدان الكتلة بعد صدمة حرارية متناوبة هبوطاً وارتفاعاً، ولكن العديد من الحراريات يعانى من تَشَرُّخ شديد بدون فقدان للكتلة، ولذلك لم تعد هذه الاختبارات تستخدم الآن. والمقاومة بعد صدمة هبوط هى قياس هام واسع الاستخدام. البيانات المأخوذة من عمل "إينزورث ومور" (1969) الموضحة في شكل 4 لألومينا كثيفة تمثل سلوك العديد من الحراريات والخزفيات الإنشائية.

وقد فصَّل "هاسِلمان" (1969) نظرية لتفسير هذا السلوك، إلا أنها تفترض حدوث تمدد آنى لعدد "ن" من الشروخ الموجودة مُسبقاًَ، التى لم تلاحظ عملياً بالتجربة. ومع الصدمات الحرارية المتتابعة تتعمق بعض الشروخ بينما لا تتعمق أخرى، وبناءاً على ذلك يحدث كل من التفرع والتمدد أثناء التقدم المعقد للضرر الكلى. العوامل الرئيسية المساهِمَة في مقاومة الحراريات للصدمة الحرارية موجودة في العلاقة الآتية:

σmaxh=Eα(To-T1 )/(1-ν)=F(β)

حيث أن σmaxh = أقصى إجهاد سطحى ثنائى المحور في ظروف معينة لانتقال الحرارة (h)، وF(β) = دالة في معامل بيوت (Biot Modulus)، وβ = rh/k، حيث r بعد نصف قطرى، وh = معامل انتقال الحرارة، وk = الموصلية الحرارية. وبالنسبة لمعدل انتقال الحرارة اللانهائى، يُعَرَّف المؤشر (البارامتر) R بالعلاقة:

R=(To-T1 )max=Eα(To-T1 )/(1-ν)=F(β)

ويشار إليه بمؤشر مقاومة الصدمات الحرارية (TSR)، وتوجد مؤشرات(بارامترات) إضافية لـ TSR تعكس شكل وحجم ومعدل تسخين وكيفية الانهيار المحكوم بالمتانة، وكل هذه المؤشرات محسوبة من بيانات الخصائص المأخوذة على عينة بسيطة الشكل تحت ظروف ثابتة درجة الحرارة. والمؤشرات المتنوعة لمقاومة الصدمات الحرارية هى تنبؤية في بعض الحالات وليست كذلك في حالات أخرى.

وعامة فإن أفضل معيار لمقاومة الحراريات للصدمات الحرارية هو نسبة شغل الكسر (WOF) إلى متانة الكسر (KIC)، أى مقاومة نمو الشروخ مقارنة بمقاومة نشوئها. إلا أن الشكل يلعب دوراً رئيسياً في توزيع الاجهادات الانتقالية، وغالباً لا تتنبأ المؤشرات المحسوبة بأداء الحراريات النسبى في مكان الخدمة، لأن عينات الاختبار عادة ما تكون أسطوانات بسيطة أو قضبان مقطعها متعامد. والمشكلة الهامة الأخرى في استخدام بيانات اختبار الخواص لحساب مؤشرات مقاومة الصدمات الحرارية تَكْمُن في أن قيم المقاومة التى تظهر في هذه الاختبارات هى غالباً قيم في درجة حرارة الغرفة. فليس دائماً من الواضح أية درجة حرارة يجب أن تستخدم في اختبار المقاومة الذى ستستخدم نتائجه في صيغ مقاومة الصدمات الحرارية (TSR).

الخصائص الكيميائية والسلوك الكيميائى

مقاومة الحرارة

بعض الحراريات نقية جداً نسبياً، 99,5% أو أعلى، وتبعاً لذلك يمكن استخدام بيانات نقاط الانصهار والانحلال والتسامى للمركبات النقية كدليل للاستخدام في هذه الحالات. إلا أن الغالبية العظمى من الحراريات تحتوى على مستويات عالية من الشوائب، و/أو أطوار زجاجية. وتُعالج بعضها حرارياً تحت درجات حرارة الاستخدام النهائى. هذه الاعتبارات تعنى أن نقاط الانصهار ليست مفيدة عادة، ولو حتى في التقدير الأولى لحدود درجة حرارة الخدمة لمنتج معين، بل أكثر من ذلك تتكبد العديد من الأكاسيد الحرارية النقية زحفاً (انسلالاً) في درجات حرارة أقل بكثير من من نقاط انصهارها.

الحراريات المستخدمة في تصميمات تحمل الأحمال تقاس مقاومتها للحرارة باستخدام اختبارات الزحف، التى تُسمى اختبار الحِمْل الساخن واختبار التمدد الحرارى تحت الحمل. وهناك عدد من الاختبارات الداخلية (المُؤسَّسِيَّة) التى تتم دوماً وفقاً لإجراءات التصنيع، مثل تثبيت القضبان من نهاياتها ثم التسخين على مراحل إلى درجات حرارة متنوعة. ودرجة الحرارة التى يتدلى (يرتخى) فيها قضيب إلى درجة حرجة تعتبر درجة حرارة البدء (مَشْرِف) للتطبيقات غير الحاملة للأحمال. يستخدم اختبار المخروط البيرومترى المكافئ للمواد الخام التى تحتوى على السليكا، مثل الأطيان ومنتجات سليكا الألومنيوم المحروقة، حيث يسخن مخروط اختبار صغير مائل بمعدل تسخين قياسى حتى يلين وينحنى ويلمس المستوى الأفقى. يستخدم هذا الاختبار للمصادقة على المواد والمنتجات الخام وللتحكم في عملية الحرق.

مقاومة الهجوم الكيميائى

من الصعب للغاية تمييز سلوك الحراريات هذا، لأن نسيجها وتركيبها المعدنى بهما الكثير من الاختلاف، وهناك أيضاً الكثير من سيناريوهات التعرض للحرارة. المواد الأكالة الرئيسية للحراريات في درجات الحرارة المرتفعة هى مصهورات الزجاج والخبث والمساحيق والغبار والغازات أو مخاليط الغازات. النهج الأفضل لدراسة التآكل هو التوصيف الكامل للمواد الأكالة فيما يخص كيمياءها وتباين درجات الحرارة في الفرن، وديناميكا حركة المواد الأكالة لتصميم بروتوكولات اختبار المحاكَاة، والقيام بتوصيف دقيق للمادة الحرارية. هذا الأخير ينبغى أن يشمل الكيمياء، والتركيب المعدنى، ونسيج الركام، والكنان (الأرضية) أو الأطوار الموجودة على حدود الحبيبات. والمسامية والنفاذية خاصيتان في غاية الأهمية، وكذلك المعلومات عن التوزيع الحجمى للمسام. فبيانات التَبَلُّليّة (المُبْتَلِّية أو قابلية التبلل) والتوتر السطحى أو التوتر السطحى البينى لا تتوفر عادة للمنتجات المعقدة متعددة الأطوار مثل الحراريات التجارية.

إن تدرج درجة الحرارة (المنحدر الحرارى) في داخل البطانة الحرارية مهم جداً. ووجود الوصلات والتركيب الكيميائى للملاط ونسيجه، وسواء أكان هذا النظام أكثر أو أقل كتماً للغازات (أى أكثر أو أقل إحكاماً ضد الغازات) مهم أيضا. فعلى سبيل المثال، إحكام تاج فرن حوضى للزجاج لمنع تّرّشُّح بخار NaOH على طول الوصلات هو أكثر الإجراءات فعالية ضد هجوم هيدروكسيد الصوديوم على الحراريات.

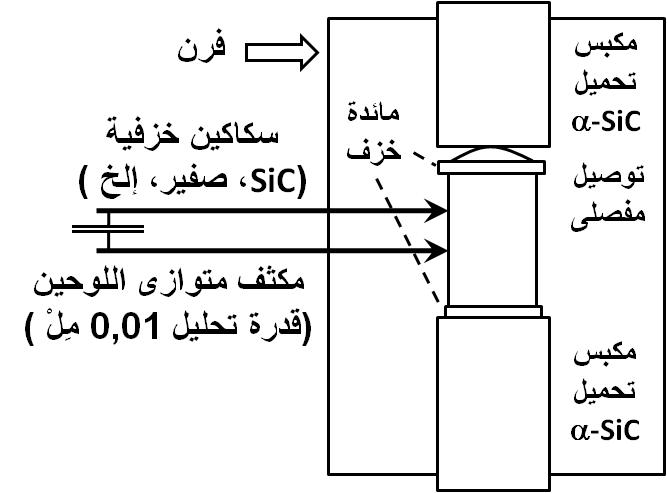

وكلما كان ممكنا تُصمَّم اختبارات التآكل لمحاكاة الظروف عن كثب على السطح الفاصل بين الحراريات والمواد الأكالة. والمشكلة هى أن حركية التآكل في بعض الأفران بطيئة جداً بحيث تكون هناك حاجة إلى استخدام اختبارات مُعَجَّلَة لإتمام الدراسة في وقت معقول. فاختبار الإصبع الديناميكى (كوبر وآخرون 1964)، كما هو مبين في شكل 5، يستخدم على نطاق واسع في اختبار الحراريات الملامسة للزجاج أو الخبث، ومع ذلك، فهو يعتمد على التعرض لدرجة حرارة ثابتة بدلا من التعرض لمنحدر (تدرج) حرارى كما هو المعيار في جدران الأفران وسقوفها.

وبصفة عامة، الحراريات المصممة على تحدى أكثر المصهورات عدوانية يجب أن تكون خالية تماما من المسامية والشروخ الدقيقة. فيصهر الزجاج في كتل من ألومينا-زركونيا-سليكا مصهورة (AZS)، بها أقل من 1 ٪ مسامية، على الرغم من أن المسامية وحجم الحبيبات وتوزيع الأطوار تتفاوت تفاوتاً واسعاً داخل الكتلة بسبب تأثيرات الجاذبية وعمليات النمو أثناء التجمد.

الحراريات القاعدية MgO وCaO•MgO والاسبنيل تستخدم لاحتواء المصهورات والأخباث القاعدية، بينما الحراريات الحامضية ZrO2 وSiO2 وAl2O3•SiO2 والموليت وغيرها، تستخدم لاحتواء المصهورات الحمضية. أما الحراريات المحايدة مثلAl2O3 وCr2O3 فتستخدم لبعض تركيبات الزجاج؛ فـ Cr2O3مقاوم للغاية لهجوم زجاج البوروسليكات، مثل الزجاج الليفى المصهور.

إن التغيرات التى تتم في عملية التصنيع لها تأثير كبير على تآكل الحراريات، فاستخدام الفلورسبار CaF2 في صهر الصلب في الفرن الأكسجينى القاعدى (BOF)، أدى إلى زيادات حادة في معدلات التآكل. وكذلك تغيير أنظمة الاحتراق من وقود/هواء إلى وقود/أكسجين أبطل استعمال تيجان السليكا لتلوث غازات الاحتراق في العديد من أفران الزجاج. الحراريات المصهورة وخصوصاً الأنواع M وخلائط و ألومينا وAZS مقاومة جدا إلى زيادة تركيز NaOH التى يعززها إحلال الأكسجين بدلا من الهواء في عملية الاحتراق. والاسبينلات المصهورة المعادة الترابط هى أيضا مواد مقاومة جيدة، إلا أن كل الحراريات الجيدة الأداء تصل إلى 10 أضعاف تكلفة حراريات السليكا التقليدية.

إن توافر مواد أولية جديدة يؤدى في كثير من الأحيان إلى تطوير حراريات أكثر مقاومة للتآكل. ففى عقد 1950 تم تطوير أسمنتات عالية النقاوة لتحل محل روابط ألومينات الكالسيوم الهيدرولية المحتوية على الحديد، والتى كانت تقتصر درجات حرارة استخدامها على نحو 1200 ْم. فالأسمنتات الجديدة ومخاليط CaO وAl2O3 وCaO•2Al2O3 زائد إضافة من Al2O3 عالية التفاعلية، قد مكنت من إنتاج حراريات لاوصلية تخدم في درجات حرارة أعلى، وتتميز بمقاومة أكبر للتآكل. ووجود SiO2 الذى يضاف في كثير من الأحيان في صورة دخن السليكا لتعزيز السلوك الانسيايبى (الريولوجى) المطلوب يؤدى إلى تكوين سليكات ألومينا الكالسيوم، التى تَحُد من مقاومة المنتجات للحرارة والتآكل. وتوافر روابط ألومينا هيدرولية تتمَيَّه وروابط سليكا غَرَوانية، تتحد على الترتيب مع نظرائها المتفاعلة لتكوين مولَيت موضعى، أدى إلى إنتاج حراريات لاوصلية لا مثيل لها في مقاومة التآكل. وقد جعلت التطورات في المواد الرابطة ومساحيق الكنان (الأرضية) والرُكام والمُضَافات من الممكن الحصول على حراريات في شكل لاوصلى، تتميز بمستويات مقاومة عالية للتآكل الحرارى، تتجاوز تلك الخاصة بالطوب المحروق.

الخواص الفيزيائية

الكثافة هى الخاصية الأكثر أهمية الكامنة وراء الحراريات لأنه يمكن ربطها مع معظم الخصائص الرئيسية والسلوكيات. فقياسات المسامية ترتبط بشكل جيد للغاية بالخصائص الميكانيكية والحرارية والكيميائية، وبشتى السلوكيات، حتى أن الكثافة بالنسبة لأى مُنْتَج هى المؤشر العام للجودة، فجودة طوب MgO -على سبيل المثال- تنعكس من قبل قيم الكثافة التى تخدم كأساس للتصنيف. وكل الحراريات بغير استثناء تحتوى على بعض المسامية، تصل إلى 30 ٪ من حيث الحجم في الأشكال المحروقة والحراريات اللاوصلية. فالمسامية العالية يسببها استخدام مكونات مسامية أو أطوار سريعة التبخر من أجل ضبط خصائص العزل الحرارى.

التوزيع الحجمى للمسام والربط بينها يوثر على نفاذية الحراريات، والتى بدورها تُحدِّد معدل جريان المواد الأكالة وانبجاس الأبخرة المتولدة أثناء التسخين، مثل البخار أثناء تجفيف الحراريات اللاوصلية. يضاف الماء لتمييه الروابط (المواد الرابطة) ولضبط قِوامها، وكلتا صورتى الماء تتبخر أثناء التسخين لحوالى 600 ْم، عندما تُحَرِّر الأطوار الأكثر صموداً للتجفيف الماء الكيميائى المرتبط بها. إن نفاذية حركة بخار الماء إلى الوجه الساخن من الحراريات اللاوصليه هو السمة الرئيسية التى تتحكم في التراكم الزائد للضغط الداخلى الذى يؤدى إلى حدوث تشرخ وانفجارات. وقياس النفاذية ليست عملية مباشرة بالنسبة للحراريات اللاوصلية. وقد أشار "إنوسنتينى" وآخرون (1999) إلى عدم قدرة قانون "دارسى" على إدراج المقاومة الكلية لسريان الغاز في العديد من الأوساط المنفذة، وشددوا على أن قيمة واحدة للنفاذية لا يمكن أن تستأثر بكل المساهمات في مقاومة السريان التى تقاس بهبوط الضغط. وينطبق قانون "دارسي" على الموائع السارية بسرعات منخفضة:

(P12-P02)/2PL=(μνs)/K1

حيث P1 وP0 هما الضغطان في وجهى الدخول والخروج، وP هو الضغط الذى من أجله يتم الحصول على قيم سرعة المائع ولزوجته، و K1 هو نفاذية "دارسى" وμ هى اللزوجة وνs هو معدل السريان الحجمى. ومع ذلك، عند ريادة السرعة كما يحدث في الحراريات اللاوصلية ذات النفاذية المنخفضة للغاية، تساهم التأثيرات الحركية الناشئة من الاضطراب والقصور الذاتى للمائع بمقاومة إضافية للسريان. وعند ذلك يلزم تحديد اثنين من الثوابت وتصبح صيغة النفاذية عندئذ:

(P12-P02)/2PL=(μνs)/K1 +("roh" ν2)/K2

حيث = كثافة المائع وK2 = ثابت جديد لتمييز مقاومات السرعة العالية،وتُسمى هذه المعادلة معادلة "فورشيمر" ""Forcheimer. سيسمح هذا التحسن في فهم النفاذية للدراسات بتحديد التأثيرات القِوامية (التكوينية) والنسيجية على ثابتى النفاذية. وهى معلومات حيوية للقيام بنمذجة صحيحة لنَزْح الماء من الحراريات اللاوصلية أثناء التجفيف. وقد استعرض "مور" وآخرون (1997) الخصائص والعوامل الضرورية لنمذجة عملية تجفيف البطانات اللاوصلية، مؤكدين أن بيانات النفاذية هى الأكثر أهمية في عملية النمذجة. فالبيانات مطلوبة لكل من K1 وK2 في المدى من درجة حرارة الجو المحيط حتى 600 ْم للأنواع المختلفة من الحراريات اللاوصلية المنخفضة النفاذية، المستخدمة لتبطين أوعية احتواء سوائل العملية، مثل مغرفات حَمْل الصلب المنصهر.

وهناك خمس استخدامات متميزة للبيانات التى نوقشت في هذا الباب عن الخصائص والسلوكيات، وهى: (أ) الشهادات والمواصفات، (ب) مراقبة الجودة، (ج) التصميم والنمذجة، (د) تطوير جميع مؤشرات الأداء، و (ت) البحث والتطوير. لقد تباطأ نشاط تطوير الاختبارات خلال فترة تقليص حجم الشركات، ومع ذلك فإن الطلب على المنتجات الحرارية هو أشد من أى وقت مضى.

التقدم المطلوب في قياس الخصائص في المستقبل

الخصائص المعينة والسلوكيات ذات الأهمية الأولى بالنسبة لفنى الحراريات في المستقبل لن تتغير، ولكن أساليب تحديدها سوف تلقى اهتماماً متزايداً، يرجع في معظمه إلى الحاجة إلى أكثر البيانات دقة وملائمة للتطبيقات. تتطلب طبيعة الحراريات الخشنة الحبيبات عينات أحجام كبيرة بما يكفى للتغلب على الاختلاف الإحصائى في القوام (التكوين) بين كل عينة من عينات الاختبار. وفى اختبار المقاومة الميكانيكية للحراريات اللاوصلية تستخدم كمرات (عتبات) 2 بوصة × 2 بوصة × 8 بوصة (50 مم × 50 مم × 200 مم) لقياس معامل المرونة MOE ومعامل التمزق (مقاومة الانثناء)،ومتانة الكسر KIC، وشغل الكسر WOF. وهذه الممارسة ينبغى اتباعها عند اختبار مقاومة ومتانة كل الحراريات الخشنة الحبيبات (أعلى حجم للحبيبات 4 ± 6مم أو أكبر). وعند قياسات الزحف، ينبغى أن تكون العينات مكعبات مقاسها 50 مم أو أسطوانات 50 مم × 50 مم أو أكبر. التوحيد القياسى لهذه العينات الكبيرة سوف يسفر عن خواص ميكانيكية دقيقة ومحددة. الموصلية الحرارية هى خاصية حاسمة لجهود التصميم والنمذجة، وتحتاج إلى جهد تعاونى كبير من قبل مجموعات المعايير الدولية لدعم تطوير معايير جديدة ومحسنة فوق 1200 ْم. الأساليب الوميضية المُعَدَّلَة لِتُنَاسِب الحجم الحبيبى الخشن للعديد من الحراريات يجرى الترويج لها.

الزحف هو آلية الانهيار الرئيسية الواجب تجنبها في جميع التطبيقات الإنشائية للحراريات الحاملة للأحمال في درجات الحرارة العالية. هناك أسلوب جديد يضمن قياس تمدد عينة فقط قد أتمه "ورزيكزاك" Wereszczak وآخرون، وطُبِّق على حراريات تاج أفران الزجاج. هذه الطريقة التى تستعمل مقياس استطالة مَقَصِّى (أى على شكل مَقَصّ، انظر شكل 6) لديها القدرة على انتاج قياسات بقدرة تحليل (تبيين) تصل إلى 1 ميكرومتر. تقنية مقياس استطالة مَقَصِّى الشكل لقياس الانفعال تحل مشاكل مع مقاييس الاستطالة المحورية التى تسجل تمددات مجموعة التحميل وقضبان الدفع ولوحات المحامل، وغيرها.

نفس طريقة مقياس استطالة مَقَصِّى الشكل تَصْلُح لقياسات معامل المرونة في الضغط، وهى خاصية أخرى هامة في مجال التصميم والنمذجة. وهناك حاجة واضحة إلى التركيز على الخصائص التى تؤدى إلى توسيع نطاق استخدام الحراريات اللاوصلية ولكن هناك عقبات رئيسية يطرحها تعقيد التركيبات الكيميائية وما ينتج عنها من بِنْيَات مجهرية. فحراريات الصب العالية الأداء المعاصرة قد تحتوى على ستة إلى ثمانية مكونات من المساحيق وجسيمات الرُكام. وحزمة المضافات الكيميائية المستعملة من أجل تضبيط القِوام قد تحتوى على ثلاث إلى خمس إلكتروليتات. والسلوك الانسيابى (الريولوجى)، الذى يُنشَّط بإضافة الماء والخلط، يحتاج إلى توصيف بطرق اقتصادية يمكن توحيدها.

من بداية التجفيف، وخلال النَزْح الكامل للماء ومراحل التسخين، الحراريات اللاوصلية المترابطة هيدروليكيا هى "كيانات حية"، أى أنت بنيتها المجهرية تتغير باستمرار على النقيض من الشكل أو الطوبة (قرميدة) المحروقة مسبقاً. هناك حاجة لاختبار قياسى جديد وبروتوكولات توصيف لإنتاج المعارف اللازمة للتصميم والاستخدام الأمثل لهذه المنتجات الحرارية المطلوبة من قبل المستخدمين في جميع أنحاء العالم.

فقد طور الباحثون في جهاز قياس الانسيابية (ريومتر) جديد مُهيأ خصيصاً لقياسات الحراريات اللاوصلية. تشير النتائج إلى أن الأداة قادرة على توصيف الانسيابية بدقة وتحديد لعائلة الحراريات التى تصب الكبيرة. مثل هذه التطورات المذكورة أعلاه تتطلب مستويات عالية من الدعم لفترات زمنية ممتدة. وعلى وجه الخصوص، الانتباه ضرورى لتحسين قدرات قياس الخصائص والسلوكيات التالية: مقاومة الصدمات الحرارية وسلوك الكسر الميكانيكى اللاخطى، والنفاذية في درجة الحرارة العالية والسلوك الانسيابى، ومقاومة الحك، و الموصلية الحرارية ومقاومة التآكل.

أنظر أيضا

- فرن

- حرارى

- الفلزات الحرارية

- خزف حرارى

- حراريات

- الخصائص الكيميائية والفيزيائية للحراريات وعلاقتها بظروف الخدمة

- حراريات صناعة الفلزات

المصادر

- R. E. Moore, Structure and Properties of Refractories, Encyclopedia of Materials: Science and Technology, ISBN: 0-08-0431526, pp. 8079-8088.

- D. H. Hubble, R. O. Russell, H. L. Vernon and R. J. Marr, "Chapter 4: Steelmaking Refractories" (حراريات صناعة الصلب), in "Steel Making and Refining Volume", Making, Shaping and Treating of Steel, AISE Steel Foundation, Pittsburgh, PA, USA, 1998, pp. 227-90.

- معجم الحراريات والأفران الصناعية، حمدى يس دسوقى، أمين أحمد قاسم، أنور محمود عبد الواحد، المؤسسة الشعبية للتأليف في لايبزغ ومؤسسة الأهرام، 1981.

- معجم مصطلحات الحديد والصلب، محمد عبد العزيز خطاب، أنور محمود عبد الواحد، حسن مرعى، المؤسسة الشعبية للتأليف في لايبزغ ومؤسسة الأهرام، 1974.